Nuestros

Proyectos

Diseño y cálculo de uniones para la suportación de cinta transportadora

Diseño y cálculo de uniones para la suportación de cinta transportadora

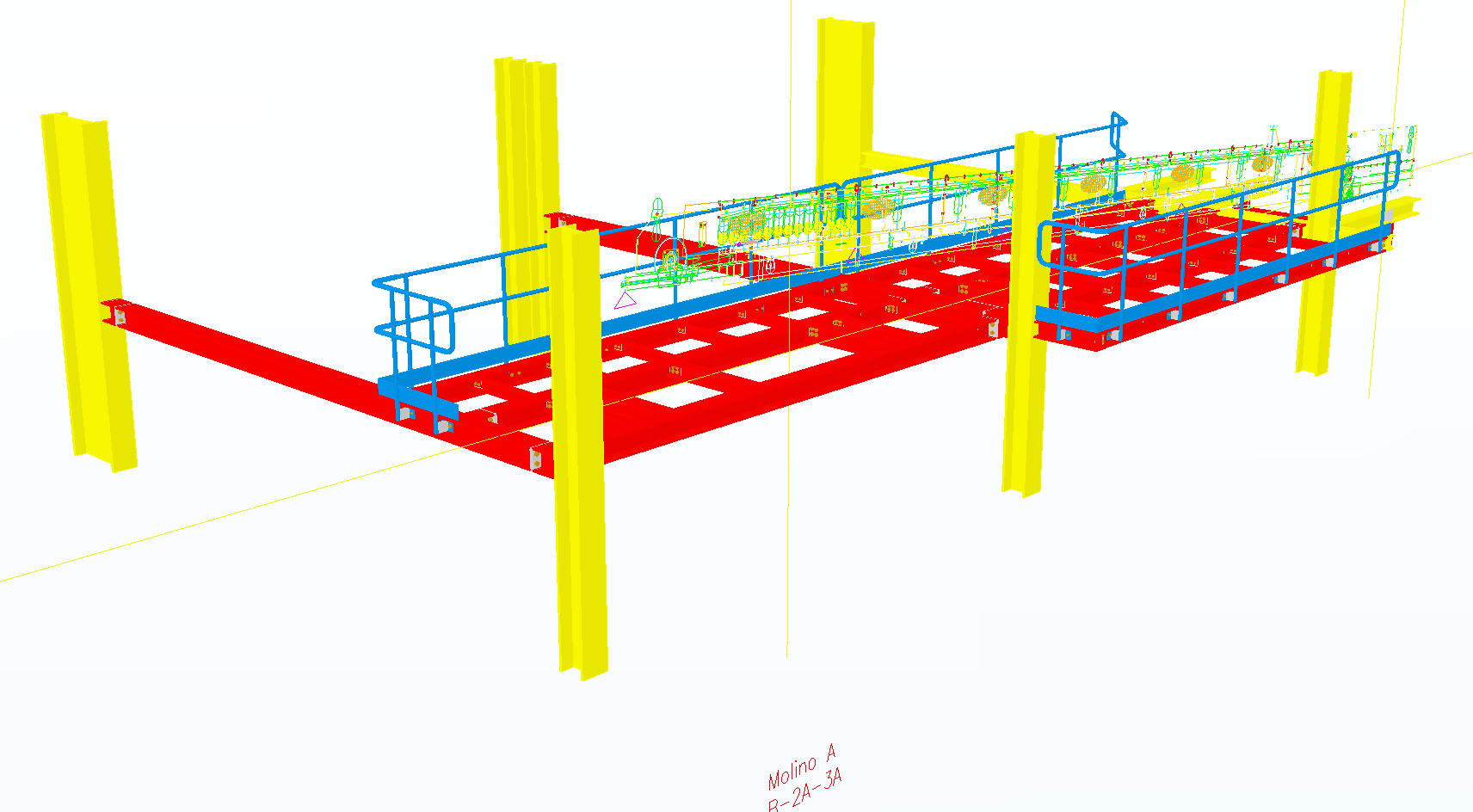

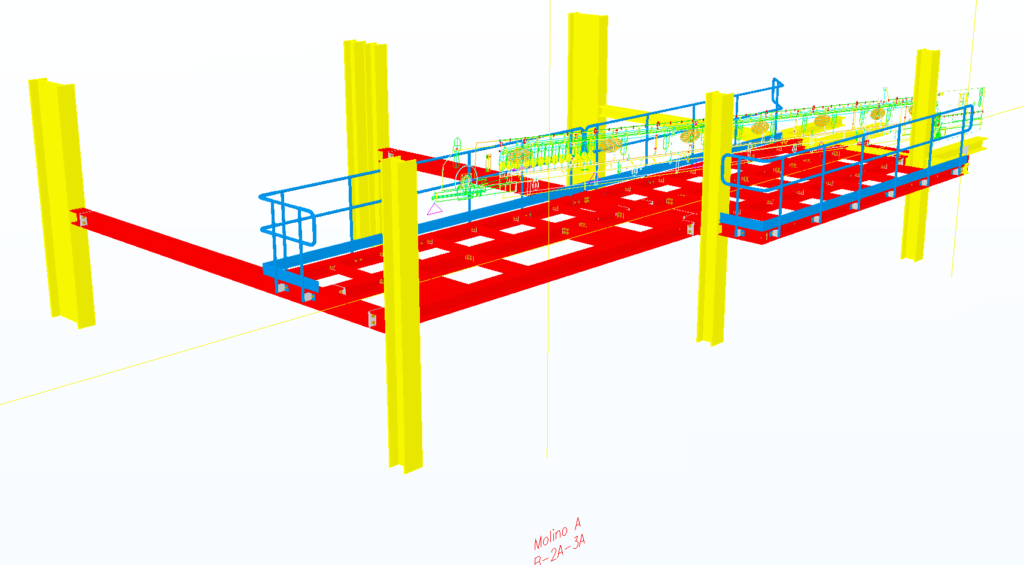

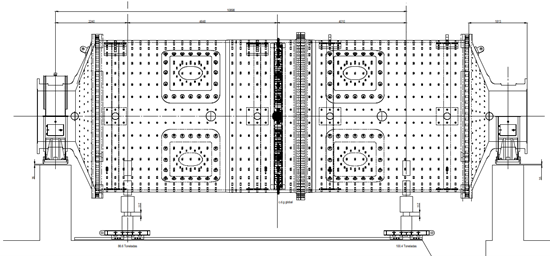

Este es el primer proyecto realizado en Ingenest, nacemos con un proyecto de estructura metálica pequeño pero complejo en una de las mayores plantas de producción de aluminio de Europa que va a poner a prueba nuestra determinación, nuestros conocimientos y va a ser la prueba de fuego para comenzar esta andadura. El proyecto consiste en el diseño y cálculo de uniones de una estructura metálica que va a soportar una cinta transportadora de nueva instalación. El objetivo es que esta cinta transportadora sirva para bypasear el actual suministro de bauxita a uno de los molinos para realizar las labores de mantenimiento necesarias en éste. Al tratarse de una reforma industrial debido a labores de mantenimiento, uno de los requisitos principales es que mientras se realice la instalación de la nueva estructura metálica la producción de la planta se detenga. Con este requisito comenzamos nuestro trabajo. De la mano de nuestro cliente comprobamos en campo toda la estructura existente que aplica a nuestro proyecto, cotejamos la documentación proporcionada por la ingeniería de la planta y vemos, como nos ha sucedido habitualmente a lo largo de estos años, que los planos existentes son muy antiguos y no reflejan varias de las actuaciones pasadas. Comenzamos a modelar en 3d todos los elementos estructurales existentes que van a intervenir en el proyecto, porque la mejor manera de evitar interferencias y retrasos en obra es solucionar todo esto en el modelo previamente y evitar todos los imprevistos en obra.

Comenzamos a modelar en 3d todos los elementos estructurales existentes que van a intervenir en el proyecto, porque la mejor manera de evitar interferencias y retrasos en obra es solucionar todo esto en el modelo previamente y evitar todos los imprevistos en obra.

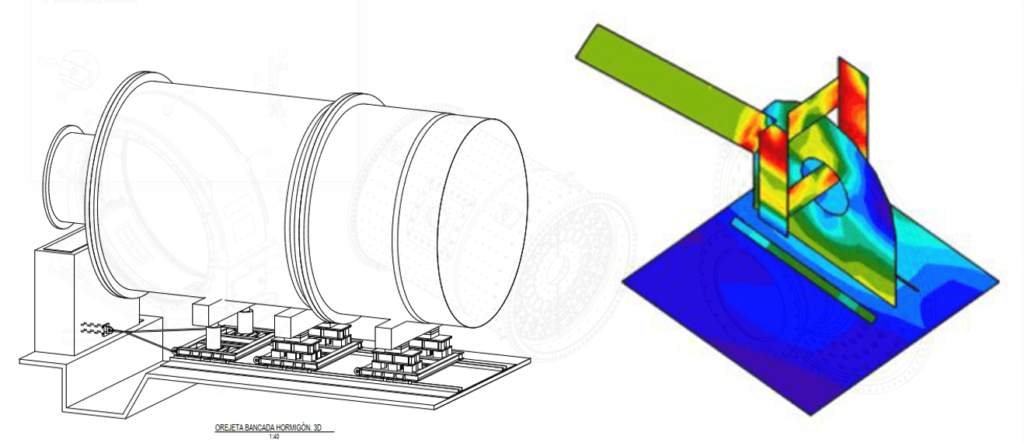

Diseñamos y calculamos todos los apoyos adicionales de la cinta transportadora, así como todas las estructuras de apoyo auxiliares y realizamos todas las comprobaciones para que el encaje en obra de la nueva estructura metálica con la existente sea perfecto. Las uniones fueron calculadas por elementos finitos de acuerdo con la normativa vigente EAE y EN 1993-1-8:2005 y realizamos una biblioteca de uniones identificando cada una de ellas incluso identificando las marcas de soldadura para que su comprobación, fabricación e instalación sea lo más sencilla y precisa posible.

Diseñamos y calculamos todos los apoyos adicionales de la cinta transportadora, así como todas las estructuras de apoyo auxiliares y realizamos todas las comprobaciones para que el encaje en obra de la nueva estructura metálica con la existente sea perfecto. Las uniones fueron calculadas por elementos finitos de acuerdo con la normativa vigente EAE y EN 1993-1-8:2005 y realizamos una biblioteca de uniones identificando cada una de ellas incluso identificando las marcas de soldadura para que su comprobación, fabricación e instalación sea lo más sencilla y precisa posible.

Este ha sido el primero de muchos más, fue realmente un impulso de energía y confianza en que podemos ser y somos la ingeniería que estás buscando.

Este ha sido el primero de muchos más, fue realmente un impulso de energía y confianza en que podemos ser y somos la ingeniería que estás buscando.Estructuras para maniobras de equipos pesados. Parte 2.

Estructuras para maniobras de equipos pesados. Parte 2.

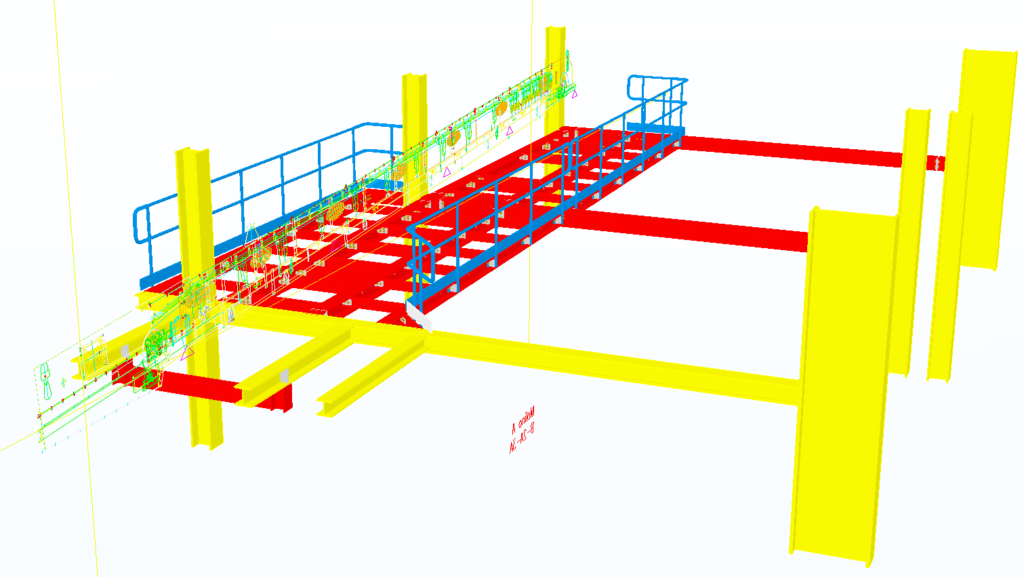

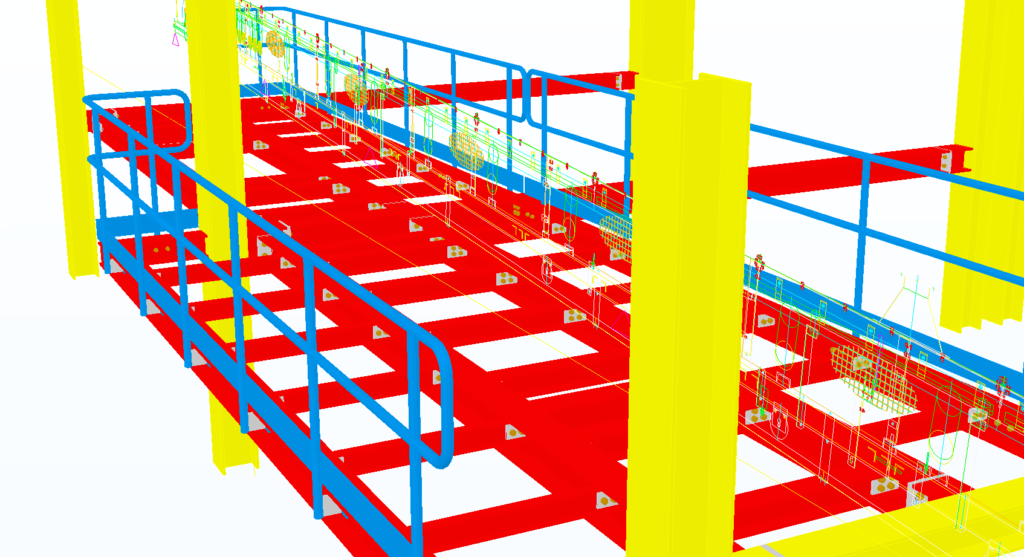

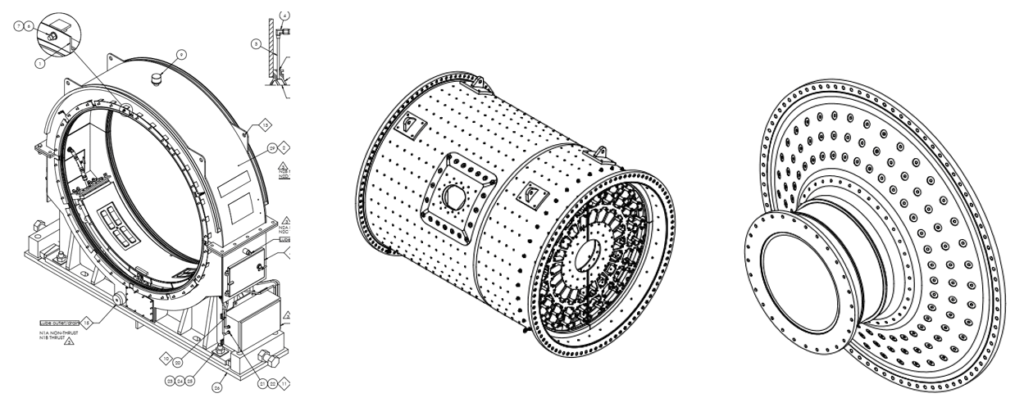

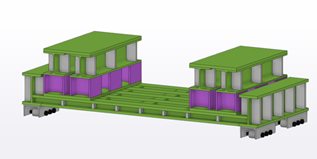

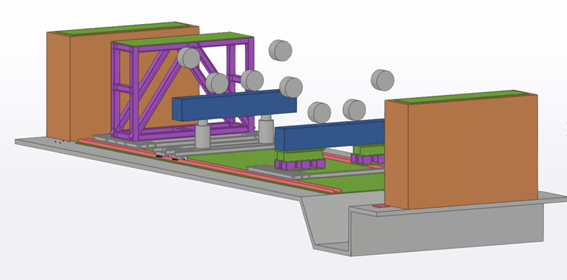

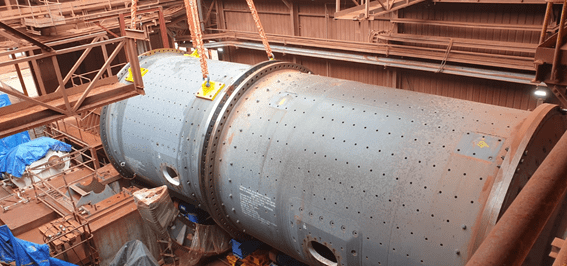

Este proyecto está relacionado con el diseño de estructuras necesarias para la maniobra de sustitución de un equipo rotatorio, en concreto un molino de bolas de 200Tn, puedes verlo pinchando aquí. En este, las estructuras metálicas que diseñamos fueron para la maniobra de instalación de un equipo de mayores dimensiones que el sustituido para que la planta consiguiera aumentar su producción. Este equipo tiene unas medidas de 4700mm de diámetro interior y un longitud de 14750mm, con un peso en vacío de mas de 200 Tn. Las estructuras se diseñaron para soportar el peso del molino en cada una de sus fases de montaje, ya que este viene en diferentes partes y no totalmente ensamblado, hasta dejarlo posicionado correctamente en su lugar de funcionamiento.

Modelamos en 3d todas las estructuras necesarias para la maniobra para evitar errores e interferencias en campo a la hora del montaje, Incluso el equipo y las guías por las que éste se desplazará y calculamos mediante elementos finitos cada una de las uniones.

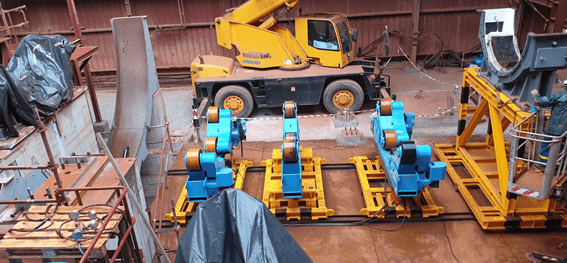

Las estructuras que sirven como carros deslizantes cuentan con unas orejetas diseñas y calculadas para poder tirar de ellas y desplazarse por el carril.

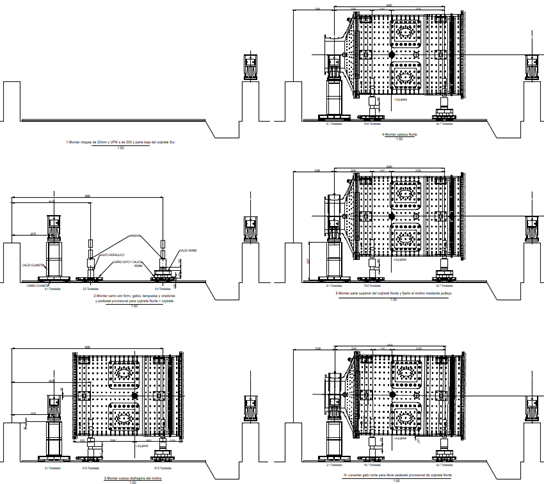

Paralelamente establecimos las fases de montaje de cada una de las partes del molino. La maniobra completa para este equipo cuenta con 14 fases definidas y diferenciadas, en las que fuimos calculando el centro de masas del equipo según se iban añadiendo los siguientes elementos para reubicar los soportes en cada fase para evitar cualquier fallo de vuelco del equipo.

Modelamos en 3d todas las estructuras necesarias para la maniobra para evitar errores e interferencias en campo a la hora del montaje, Incluso el equipo y las guías por las que éste se desplazará y calculamos mediante elementos finitos cada una de las uniones.

Las estructuras que sirven como carros deslizantes cuentan con unas orejetas diseñas y calculadas para poder tirar de ellas y desplazarse por el carril.

Paralelamente establecimos las fases de montaje de cada una de las partes del molino. La maniobra completa para este equipo cuenta con 14 fases definidas y diferenciadas, en las que fuimos calculando el centro de masas del equipo según se iban añadiendo los siguientes elementos para reubicar los soportes en cada fase para evitar cualquier fallo de vuelco del equipo.

Paralelamente establecimos las fases de montaje de cada una de las partes del molino. La maniobra completa para este equipo cuenta con 14 fases definidas y diferenciadas, en las que fuimos calculando el centro de masas del equipo según se iban añadiendo los siguientes elementos para reubicar los soportes en cada fase para evitar cualquier fallo de vuelco del equipo.

Paralelamente establecimos las fases de montaje de cada una de las partes del molino. La maniobra completa para este equipo cuenta con 14 fases definidas y diferenciadas, en las que fuimos calculando el centro de masas del equipo según se iban añadiendo los siguientes elementos para reubicar los soportes en cada fase para evitar cualquier fallo de vuelco del equipo.

La maniobra resultó un éxito e iniciamos nuevo proyecto para diseñar las plataformas de mantenimiento que dieran servicio al equipo.

La maniobra resultó un éxito e iniciamos nuevo proyecto para diseñar las plataformas de mantenimiento que dieran servicio al equipo.Lleva a cabo tu proyecto con Ingenest